Muchos factores pueden generar los defectos superficiales en el producto durante el proceso de colada continua, pero existen dos más comunes y que necesita una atención especial: los errores de trayectoria del oscilador y desgaste del molde.

Sin embargo. No siempre fue posible fue posible constatar y comprobar la correlación de este dos factores. Con los avances tecnológicos del monitoreo de la oscilación y de medición de las caras internas del molde, esta relación puede ser comprobada. Entienda como:

Errores de trayectoria (ejes X-Y-Z)

Generando perjuicios debidas a las altas tasas de desclasificación de sus productos, un cliente procuro por la consultoría de Tozato para evaluar las condiciones del oscilador. El producto de la empresa objeto de estudio estaba produciendo con altas tasas de grietas de esquinas.

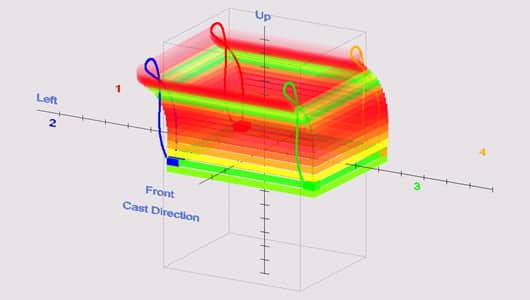

Con el uso de una herramienta del monitoreo de la oscilación del molde, fue posible observar las condiciones reales de los osciladores. Después de la recolección de los datos, fue identificado graves errores de desplazamiento lateral y frontal en las dos líneas. La suma de los errores de desplazamiento frontal y lateral genera el efecto colador en el molde. La agitación en el área del meniscous altera la tasa de transferencia del calor, interfiere en la lubrificación, además de aumentar la fricción en el molde.

Usando la tecnología de monitoreo, fue posible identificar ocurrencia de alta fricción en la parte superior del molde. Está elevada fricción (en rojo en la figura) ocurre debido a los errores de desplazamiento mencionado anteriormente y resulta en desgastes prematuros de la capa protectora de cromo, especialmente en las esquinas.

Las consecuencias dentro del molde

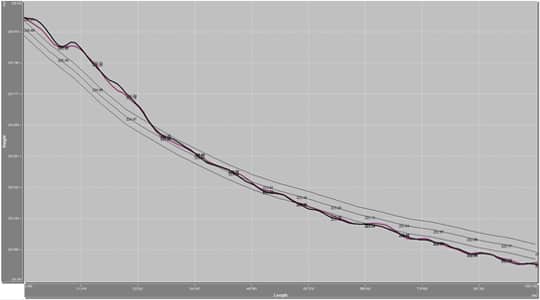

Identificar solamente la ocurrencia de fricción en el meniscus, durante el movimiento de la oscilación, no comprueba la relación que tiene con el desgaste que sufre el molde. Teniendo en mente esta información y utilizando una herramienta de medición del perfil e desgaste de moldes, los técnicos de Tozato recolectaron datos de la conicidad (taper) de los moldes y también fue detectado un desgaste prematuro exactamente en la región del menisco.

Con los datos disponibles, fue verificado que el desgaste del molde es totalmente compatible con la fricción sufrida durante la oscilación, comprueba la relación que existe entre estos dos factores.

Sepa más sobre la consultoría de monitoreo de la oscilación

El monitoreo de los osciladores de la máquina de colada continua genera rendimiento financiero próximo a los dos millones de dólares anualmente. Estos números fueron comprobados a través de un feedback obtenidos de los clientes que adoptaron este procedimiento como patrón.

Cuatro casos fueron analizados para llegar a esta conclusión: un cliente del grupo ArcelorMittal, ahorro en el periodo de un año 420 mil dólares en la reducción de breakout. Un cliente del grupo Riva economizó 700 mil dólares en gastos de mantenimiento. Un cliente del grupo Nucor llego a economizar 1.400 millones anualmente reduciendo la desclasificación de producto. Y finalmente, un cliente del grupo Gerdau obtuvo incremento de rendimiento económico anual de 1,75 millones de dólares originados por el aumento de la velocidad de colada de forma segura garantizando la seguridad operacional de la colada continua, en la práctica es monitoreando de forma constante el tiempo negativo para garantir un valor dentro del intervalo de seguridad definidos como patrón por especialista en metalurgia.

Queda la invitación, para una reflexión rápida: ¿Es una práctica en su planta efectuar mediciones de la oscilación y conicidad del molde de cobre? Ha calculado cual sería el rendimiento financiero de su empresa reduciendo 50% de la ocurrencia de breakouts, aumento del 70% de la vida útil de los moldes y la reducción de 25% de los defectos superficiales.

Al final, bajar los costos operaciones es siempre una meta inteligente en tiempos actuales.

No comments

… [Trackback]

[…] Read More Infos here: tozato.com.br/es/2019/05/errores-de-trayectoria-de-la-oscilacion-y-desgaste-prematuro-del-molde/ […]