La pérdida de rendimiento metálico asociado a los métodos de accionamiento por contacto para corte genera y acumulan pérdidas a largo plazo. ¿Por qué los métodos con base en: limit switches y encoder no es garantía de consistencia y precisión en la longitud de las: palanquillas, tochos, beam blanks y planchones? ¿Porque la pérdida del corte es, en muchos casos, mayores que 50 mm?

Cuando estamos rodeados de máquinas que se alzan encima de nuestras cabezas – cómo es caso de las máquinas de colada continua – pensamos que las palanquillas que llegan al peso por toneladas, muchas veces tenemos la tendencia de visualizar las cosas en grandes escalas. Esta tendencia puede ocultar problemas de producción que generan pérdidas que, en muchos casos, pueden llegar a valores millonarios. Comúnmente las pérdidas del rendimiento metálico generado por la falta de precisión del corte son ignoradas.

Esta tendencia se muestra totalmente coherente sobre el control de la longitud de la palanquilla. Los métodos tradicionales de control del corte, la tolerancia de los errores del corte terminan variando ampliamente y alcanza números que cuando son contabilizados, representan perdidas de millares de dólares en función de pérdida de rendimiento metálico en la acería

Los métodos de accionamiento de contacto para corte

Para minimizar los problemas de longitud originados por los errores de corte de la palanquilla, varios métodos de control son comúnmente empleados y los más tradicionales son:

- Accionamiento controlado por Péndulos;

- Accionamiento controlado por Encoder/Resolver.

El control de la longitud de la palanquilla a través de los péndulos es uno de los métodos más utilizados en siderúrgicas. Es una forma de controlar el accionamiento por contacto (péndulos) son manualmente posicionados en el límite de longitud del corte a ser realizado. Es una forma de controlar el accionamiento por contacto (péndulos) son manualmente posicionados en el límite de longitud del corte a ser realizado. Cuando el acero colado llega al péndulo este es accionado y envía señal para el clamp inicializar el proceso del corte.

El accionamiento de control de longitud empleando Encoder/Resolver, controla el tamaño de la palanquilla a través del contacto directo del encoder con la palanquilla. Básicamente estés sensores de contacto controlan la longitud de la palanquilla a través do control de rotación de su propio eje.

Por ser un método manualmente posicionado. Ejemplo: los péndulos son susceptibles a las imprecisiones de posicionamiento, se desgastan por fricción con la palanquilla y requiere tiempo para cambiar de posición para cada nueva longitud a ser cortada. Demandan de un gran esfuerzo de mantenimiento, además coloca de forma desnecesaria al operador en condiciones insalubres durante el proceso de colada continua. Por su parte, los encoders/resolvers son susceptibles al desgaste, juego y pérdida de contacto. Problemas muy comunes cuando se trata de mediciones en temperaturas superiores a 900 °C.

Cuanto mayor la tolerancia mayor es perjuicio

La mayoría de las siderúrgicas utilizan los métodos de contacto para efectuar cortes. Las principales característica de estos métodos son la falta de consistencia y precisión. Que son corregidos utilizando un factor de seguridad para cada error de corte. La tolerancia tiene por objetivo permitir que la palanquilla tenga la longitud patrón definido, esta tolerancia de forma general es de aproximadamente 30 mm.

Resumiendo, para evitar producir palanquilla fuera del patrón requerido que en algunos casos llevan a generar descarte parcial o total del producto, se opta por producir palanquilla con mayor a la longitud al patrón requerido. No sería una mala forma de reducir costos, inicialmente. Pero la falta de consistencia y precisión aumenta y la tolerancia es cada vez se flexibiliza más. En las siderúrgicas en las cuales los métodos de mantenimiento y control de calidad en los procesos y equipamientos son menos rigurosos, la tolerancia pasa los 50 mm.

Se puede calcular, de forma simples, los valores aproximados de las pérdidas de rendimiento metálico generado por los errores de corte. En la mayoría de las veces este valor no es conocido. Utilizamos esta fórmula:

Δs = (Δt * Vm) * TT

↔

Δs=(60 * (HpD * DpA) * CS) * ((TU/1000) – 0,0001)

Onde:

TT – Total Tolerance

HpD – Daily operation hours

DpA – Days per year

CS – Cast Speed

TU – User Tolerance

A través de este cálculo, utilizando datos reales de un cliente, se puede tener una noción de los números generados por la pérdida de rendimiento metálico que son provenientes de los errores del corte. Los valores son presentados en la siguiente tabla:

| Costumers | Avg. Length Variance | % Short | Yield Loss | Yield Cost/Month |

| 1 | 1.5 in (40 mm) | 10% | 0,59% | $224,809 |

| 2 | 1 in (25 mm) | 21% | 0,32% | $131,493 |

| 3 | 1 in (25 mm) | 3% | 0,38% | $152,115 |

Cliente 1, con una tolerancia de 40 mm en media, en observaciones efectuadas es verificado 10% de palanquillas cortados menores que la longitud padrón, generando una pérdida de rendimiento metálico en orden de 0.59%, lo que representa un desperdicio mensual de la orden de 220 mil dólares. En ese ritmo, el cliente tendría un perjuicio anual acumulado mayor que 2,6 millones de dólares. Cliente 2 con una tolerancia de 25 mm en media, genera 21% de palanquillas cortados con menor longitud al padrón, suma una pérdida de rendimiento de 0.32%. Acumulando una pérdida anual de 1,5 millones de dólares. Finalmente, el Cliente 3 con la misma tolerancia de 25mm, generó 1,8 millones de dólares por perdidas de rendimiento metálico.

Mayor precisión y consistencia son las soluciones

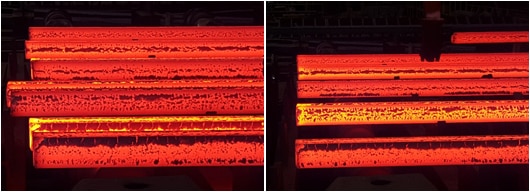

Para revertir estas pérdidas, la solución es direccionar las inversiones en métodos de control de longitud con mayor precisión y consistencia. Un sistema de medición que utiliza tecnología láser – no-contact – que permite la eliminación problemas constantes generados por los métodos tradicionales de control de corte por contacto.

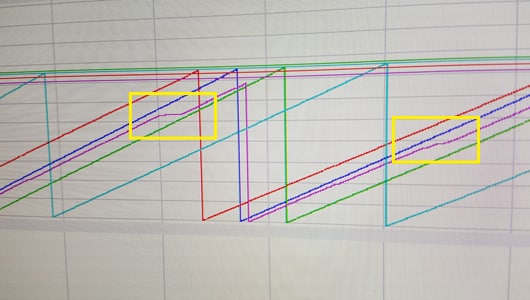

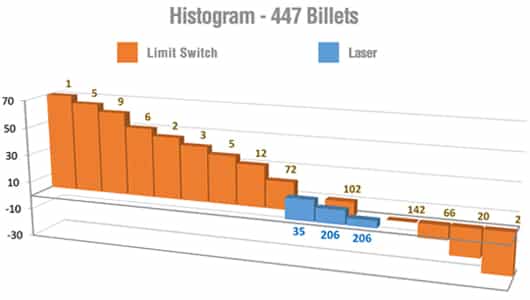

La comparación de datos reales colectados por un cliente usando métodos tradicionales y un sistema de accionamiento de control a láser, se observa una diferencia clara de consistencia y precisión entre los dos sistemas. La confianza en el control con base láser se destaca al presentar una variación mínima en los cortes.

Conclusión

Las limitaciones del método de accionamiento de control de la longitud de corte (palanquilla, tochos, beam blanks y planchones) son bastante conocidas y utilizadas hace mucho tiempo. Aunque sean utilizados ampliamente en las siderúrgicas, estas herramientas se muestran ineficientes cuando se ponen en perspectiva. No es raro verificar perjuicios en la orden de millones, originados por las vulnerabilidades de estos métodos de corte.

Cuando minimizar los costos y gastos es una condición esencial para ser competitivo en el mercado, la adquisición de un equipamiento de medición del accionamiento con base en tecnología non contact desarrollado especialmente para eliminar problemas generados por sistemas de control mecánico – como falta de precisión y seguridad operacional – y para solucionar problemas comunes de los métodos de medición por contacto vía encoder – tales como juegos, trepidación, desgastes o deformaciones del diámetro del rodillo del sensor y genera mantenimiento constante – es fundamental para alcanzar de tales metas. Comprobado como una de las mejores inversiones en la relación costos/beneficio para la reducción de los perjuicios en función al rendimiento metálico.

Considerando que la laminación también puede presentar una reducción significativa en las pérdidas de las puntas de las barras, ya que la tolerancia del corte es menor. De esta forma el productor de palanquilla y el principal cliente.