El paso irregular de la escoria de la cuchara al distribuidor genera un depósito de material en el distribuidor, además de generar corrosión y un mayor desgaste del refractario. Para evitar más daños, el número de corridas (hornadas) por secuencia es limitado. Por lo tanto, debido a la disminución en el número de corridas, la escoria remanente dentro del distribuidor representa una reducción en el rendimiento metálico y, por el contrario aumenta los costos de producción. Además, cuando el producto final alcanza la escoria, se acumula en inclusiones que afectan directamente la calidad del producto. .

Por lo tanto, para lograr resultados positivos durante el proceso, es necesario el control del paso de escoria, y en este estudio, el sistema de detección de escoria demostró ser una herramienta capaz de reducir el paso de escoria de la cuchara al distribuidor en 8.6 segundos, en relación al método de detección tradicional.

Detección de escoria: método tradicional x sistema de detección

Con el objetivo de aumentar el rendimiento metálico y la calidad del producto final, un cliente de Tozato contrató el servicio de detección de escoria.

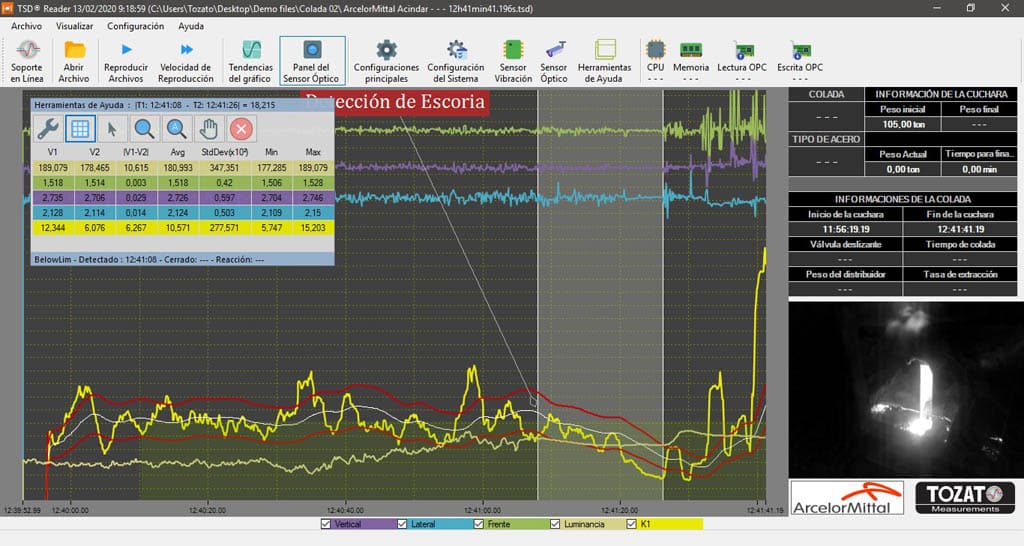

En una de las pruebas efectuadas fue verificado un intervalo de 15.3 segundos entre el instante en que el sistema detecta el paso de escoria y el momento del cierre manual de la válvula deslizante por el operador, como se puede observar en la Figura 1.

Figura 1: Instante de la detección por el sistema (15.3 segundos antes del cierre del flujo).

El círculo rojo de la Figura 1 resalta el momento en que disminuye la presión ferrostática en la cuchara. El operador, sin darse cuenta del comienzo del paso de escoria, en lugar de cerrar la válvula deslizante, la abre aún más, inyectando más escoria y aumentando así el depósito de escoria en el distribuidor.

En otro caso, el tiempo entre la detección del paso de escoria por el sistema y el cierre de la válvula deslizante fue más grande todavía. El flujo de escoria/acero hasta el cerrado fue de 18.6 segundos como puede ser observado en la Figura 2.

Figura 2: Instante de la detección por el sistema (18.6 segundos antes del cierre de flujo).

En este segundo caso, hay un aumento en el tiempo de inyección de escoria en relación con el primer caso, lo que indica que sin herramienta de precisión, el operador está expuesto a una gran variación en relación con el tiempo de reacción para cerrar la válvula deslizante.

De esta forma, con base en el sistema de detección de escoria utilizado en el estudio, estos datos pueden ser visualizados en la Tabla 1 con los registros de tiempo de relación del operador para cerrar la cuchara y la cantidad de escoria y aceros inyectados en el distribuidor, en toneladas, en una tasa de tracción media de 105 ton/hora.

|

Registro |

Tempo de reacción (segundos) |

Flujo de extracción (ton/h) |

Escoria + Acero (ton) |

|

1 |

15.60 |

105 |

0.455 |

|

2 |

1.80 |

105 |

0.053 |

|

3 |

18.60 |

105 |

0.543 |

|

4 |

8.10 |

105 |

0.236 |

|

5 |

4.30 |

105 |

0.125 |

|

6 |

3.60 |

105 |

0.105 |

|

Média |

8.60 |

105 |

0.250 |

Después de la presentación de datos en la tabla 1, se puede concluir que el tiempo medio de reacción del operador, después de la detección de escoria por el sistema, es de 8.6 segundos. Luego considerando la tasa de extracción media de 105 ton/horas, es estimado un excedente de aproximadamente 250 kg de escoria y acero para ser transferido de la cuchara para el distribuidor por corrida.

Beneficios del sistema de detección de escoria

Destacando que el aumento en el rendimiento metálico y la calidad del producto son los principales beneficios que busca este cliente con el uso del sistema de detección de escoria. Es importante tener en cuenta que es necesario tener un equilibrio entre rendimiento y calidad para evaluar la cantidad de escoria que es aceptable en el distribuidor. Además se observan:

- Beneficios Operacionales

- Aumento del Rendimiento Metálico

- Aumento de la Vida Útil del distribuidor

- Aumento da Vida Útil de la Válvula Buza

- Seguridad para los operadores

- Aumento de la calidad superficial del producto

Beneficios Operacionales

La acumulación de escoria en el distribuidor requiere paradas de proceso no deseadas para eliminarla y evitar que llegue al producto final. Luego, la detección del paso de escoria por una herramienta de precisión reduce el número de paradas para hacer los procedimientos de escoriamiento del distribuidor para las bateas de escoria. Operacionalmente, se pueden hacer más corridas en una secuencia.

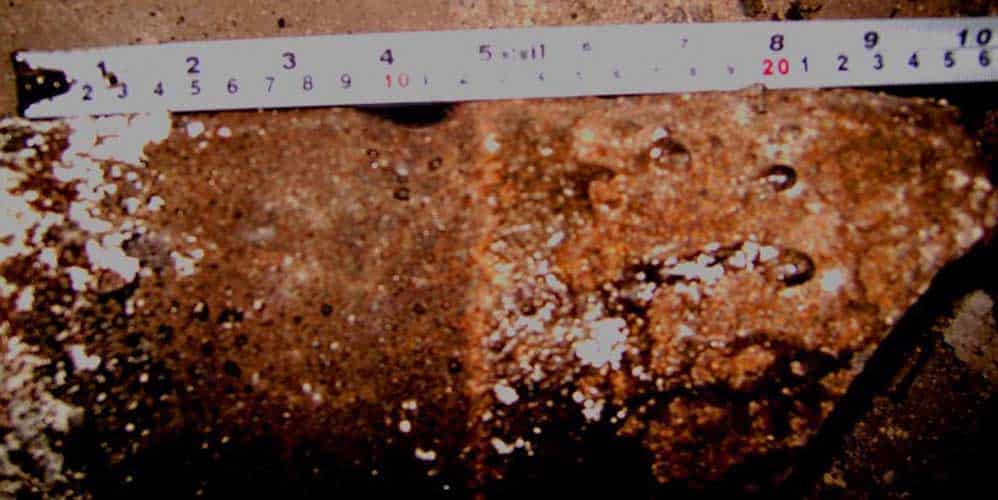

Un gran beneficio para este cliente, ya que tenía un depósito de 10 milímetros de escoria por cada corrida (Figura 3).

Figura 3: Típico acúmulo de escória em el distribuidor que chega a 10 mm por panela.

Aumento del Rendimiento Metálico

Este cliente cerraba la válvula para evitar el paso de escoria cuando la cuchara llegaba para un peso medio determinado. Muchas veces esa válvula se cerraba de forma precoz. Con el uso del sistema de detección de escoria, fue posible reducir el remanente de acero, alcanzando una economía de hasta 1.2 toneladas por cuchara, un resultado substancial que aumenta el rendimiento metálico.

Aumento de la Vida Útil del distribuidor

La reducción de escoria almacenada en el distribuido reduce proporcionalmente los procesos químicos y físicos, de corrosión o desgaste del refractario o de los componentes utilizados para vaciar el recipiente como muestra la Figura 4. Luego existe la posibilidad de aumentar la vida útil del distribuidor.

Figura 5: Resultado de la corrosión o desgaste del refractario originado por acumulación de escoria.

Aumento da Vida Útil de la Válvula Buza

El depósito de escoria en el distribuidor genera desgastes en la válvula buza, pues la parte sumergida se mantiene en contacto con el baño metálico, que puede ser observado en la Figura 5. Luego cuando el depósito de la escoria sea menor en el distribuidor son generadas menos corrosión, por tanto aumenta la vida útil de los mismos.

Figura 5: Ejemplo de desgaste de la válvula buza generada por el depósito de escoria.

Seguridad para los operadores

Las perforaciones en el distribuidor generados por el depósito de escoria representa un peligro para los operadores. Pero cuando la cantidad de escoria depositada es menor, también es menor la posibilidad de perforaciones por corrosión que pueden ocurrir en este recipiente.

Aumento de la calidad superficial del producto

Cuanto mayor es el depósito de escoria remanente en el distribuidor, mayores son las posibilidades de la escoria alcanzar al producto final de colada y generar inclusiones. Como pueden ser observados en la Figura 6 y Figura 7. Estas inclusiones interfieren de forma negativa en las propiedades mecánicas del producto, y llevan a la formación de grietas, así como a su desclasificación. Por tanto la ausencia de escoria representa una mayor calidad superficial e interna del producto.

Figura 6: Defectos superficiales e internos generados por la escoria presente en el producto final.

Figura 7: Defectos superficiales internos generados por la escoria en el producto final.

Conclusión

El estudio puntúa que con el uso del sistema de detección de escoria se puede reducir en media 8.6 segundos del flujo del material inyectado al distribuidor. Esto corresponde en aproximadamente 250 kg de escoria y acero. Se puede generar un rendimiento metálico de 1.2 toneladas por cuchara.

Además, la reducción del paso de escoria que anteriormente era depositado camadas de hasta 10 mm, son reducidos en la misma proporción. Por lo tanto puede ser observado al largo plazo, el aumento de la vida útil del refractario del distribuidor, que no sufrirá principalmente los ataques químicos por los óxidos por los cuales son compuestas la escoria.

Finalmente, es posible concluir que no hay ventaja en permitir que la escoria pase de la cuchara al distribuidor, y la adquisición de un sistema capaz de detectar el paso de escoria en esta etapa de transferencia de acero líquido es una herramienta fundamental cuando se desea lograr mayor calidad y rendimiento.