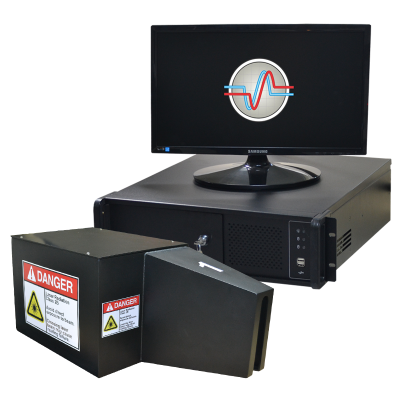

El controlador de corte es un sistema in-line non-contact que ofrece alta precisión en el control de medición del corte de los productos de colada continua tales como palanquillas/tochos/beam blank/placas. Fue proyectado para eliminar los problemas causados por los sistemas mecánicos de control como la falta de precisión y seguridad del operador; y para resolver problemas comunes de los métodos de medición por contacto vía Encoder, como son los frecuentes patinados, temblores, desgastes o deformaciones en el diámetro de las ruedas del sensor y el constante mantenimiento que dichos sistemas exigen.

El controlador de corte mide distancias absolutas de hasta 150 m sin contacto. Su más innovadora tecnología asegura una medición perfecta gracias a sensores láseres con precisión única de 0.1mm para superficies extremamente calientes de hasta 1200°C y objetos en movimientos con velocidad de colada de hasta 10 m/s.

CONOZCA MÁS SOBRE EL SISTEMA TOZATO DE CONTROL DE CORTE

BENEFICIOS Y CARACTERÍSTICAS

A través del uso del sistema es posible lograr:

PREGUNTAS FRECUENTES

¿Cómo es efectuado el cambio en la longitud del corte?

Este procedimiento es realizado automáticamente, el software del Sistema Tozato es integrado al sistema de corte del MCC. Las medidas son imputadas y programadas en el software. Esta programación garantiza la automatización de la producción dentro de los parámetros deseados.

¿Cuál es la temperatura de trabajo de los sensores?

Gracias a la gran experiencia y know how de Tozato Measurements en enfriamiento de sensores, en la misma área de colada continua, donde los productos alcanzan temperaturas superiores a 800 C°, la temperatura de los sensores gira alrededor de 40 C°.

¿Por qué debería preocuparme en reducir la tolerancia del error del corte?

Después de efectuar un levantamiento de datos de 3 clientes diferentes de Tozato, se puede tener una ideal real de la importancia del control de corte con precisión. El cliente 1 tuvo una variación de longitud a corte de aproximadamente 40 mm, generando un acumulo de pérdida de rendimiento metálico de 0.59%. Por tanto, esto representó un costo anual de anual de 2.6 millones de dólares. En segundo lugar, el cliente 2 tuvo errores del corte de longitud promedio de 25 mm, qué llevo a una pérdida de rendimiento metálico de 0.32%. A finales del año, este cliente estaba con una pérdida de 1.5 millones de dólares. Finalmente, el cliente 3 tuvo un error de corte en la longitud de 25m, sumado género una pérdida de 1,8 millones de dólares debido a la pérdida de rendimiento metálico.