A passagem indevida de escória da panela de aço para o distribuidor promove o acúmulo desse material no distribuidor, bem como causa corrosão e maior desgaste do refratário. Para evitar maiores danos, o número de corridas por sequência é limitado. Logo, o remanescente de aço dentro do distribuidor, devido à diminuição da quantidade de corridas, representa uma redução de rendimento metálico, e inversamente, elevam o custo de produção. Além disso, quando alcança o produto final, a escória acumula-se em inclusões que afetam diretamente qualidade produto.

Portando, para alcançar resultados positivos durante o processo, o controle da passagem de escória é necessário, e neste estudo, o sistema de detecção de escória mostrou-se uma ferramenta capaz de reduzir a passagem de escória da panela para o distribuidor em 8.6 segundos, em relação ao método tradicional de detecção.

Detecção da escória: método tradicional x sistema de detecção

Com o intuito de aumentar o rendimento metálico e a qualidade do produto final, um cliente da Tozato contratou o serviço de detecção de escória.

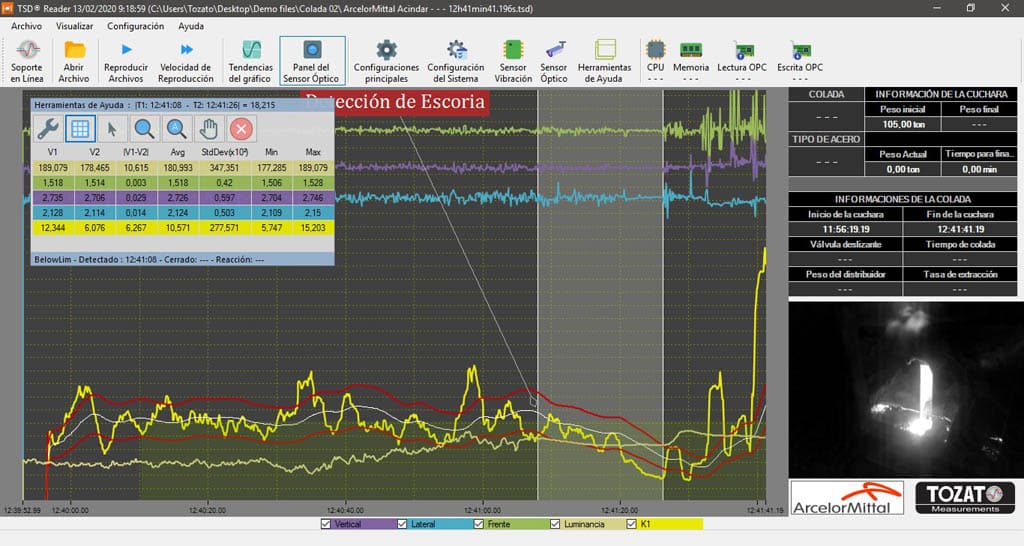

Em um dos testes realizados foi verificado um intervalo de 15.3 segundos entre o momento em que o sistema detecta a passagem de escória e o momento do fechamento manual da válvula gaveta pelo operador, como pode ser observado na Figura 1.

Figura 1: Momento da detecção da escória pelo sistema (15.3 segundos antes do encerramento do fluxo).

O círculo vermelho na Figura 1 destaca o momento em que ocorre redução da pressão ferrostática na panela. O operador, sem conhecimento do início da passagem de escória, ao invés de fechar a válvula gaveta, abre ainda mais, injetando mais escória no distribuidor e assim aumentando as camadas depositadas no recipiente.

Em outro caso, o tempo entre a detecção da passagem de escória pelo sistema e o fechamento da válvula foi ainda maior. O fluxo de escória/aço até que se fechasse a válvula foi de 18.6 segundos como pode ser observado na Figura 2.

Figura 2: Momento da detecção da escória pelo sistema (18.6 segundos antes do encerramento do fluxo).

Neste segundo caso, há um aumento no tempo de injeção de escória em relação ao primeiro, o que indica que sem uma ferramenta de precisão, o operador está sujeito a uma grande variação quanto ao tempo de reação para o fechamento da válvula.

Desse modo, com base no sistema de detecção de escória utilizado neste estudo, construiu-se a Tabela 1, com os registros dos tempos de reação do operador para o fechamento da panela, e a referida quantidade de escória e aço injetadas no distribuidor, em toneladas, a uma taxa de extração média de 105 ton/h.

|

Registro |

Tempo de Reação (segundos) |

Taxa de extração (ton/h) |

Escória + Aço (ton) |

|

1 |

15.60 |

105 |

0.455 |

|

2 |

1.80 |

105 |

0.053 |

|

3 |

18.60 |

105 |

0.543 |

|

4 |

8.10 |

105 |

0.236 |

|

5 |

4.30 |

105 |

0.125 |

|

6 |

3.60 |

105 |

0.105 |

|

Média |

8.60 |

105 |

0.250 |

A partir dos dados apresentados pela Tabela 1, conclui-se que o tempo médio de reação do operador, após a detecção da escória pelo sistema é de 8.6 segundos. Logo, considerando a taxa de extração média de 105 ton/h, estima-se que um excedente de aproximadamente 250 kg de escória e aço seja transferido da panela para o distribuidor por corrida.

Benefícios do sistema do controle de passagem de escória

It is worth mentioning that the increase in metallic yield and product quality are the main benefits sought by this customer with the use of the slag detection system. It is important to note that it is necessary to have a balance between yield and quality in order to assess the amount of slag that is acceptable in the tundish. In addition, the following benefits are observed:

- Benefícios Operacionais

- Aumento do Rendimento Metálico

- Aumento da Vida Útil do Distribuidor

- Aumento da Vida Útil da Válvula Gaveta

- Maior Segurança para os Operadores

- Aumento da Qualidade Superficial e Interna do Produto

Benefícios Operacionais

O acúmulo de escória no distribuidor exige paradas indesejadas do processo para removê-la e evitar que ela chegue ao produto final. Então, a detecção da passagem de escória por uma ferramenta de precisão reduz o número de paradas para fazer o transbordamento de escória (slag off) do distribuidor aos potes de escória. De forma operacional, mais corridas podem ser feitas por sequência.

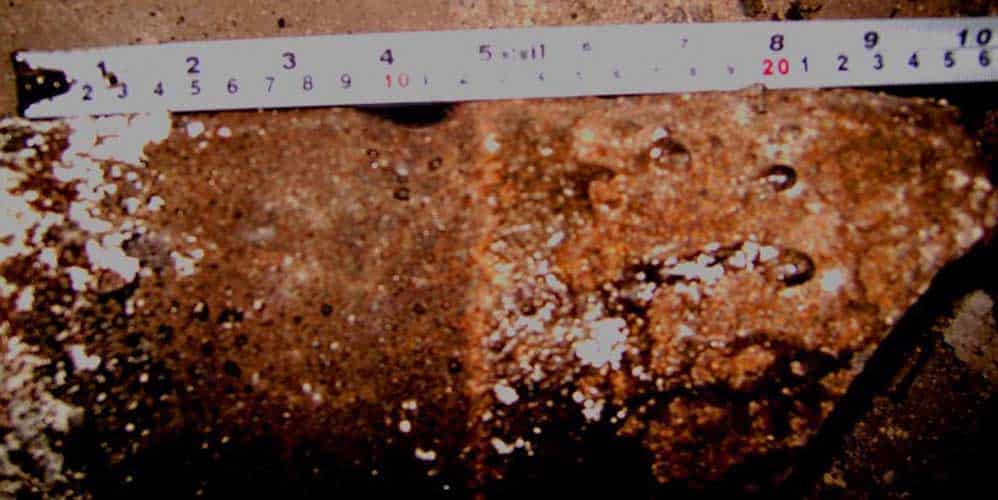

Um grande benefício para esse cliente, já que ocorria um depósito de 10 mm de escória por corrida (Figura 3).

Figura 3: Típico acúmulo de escória no distribuidor que chega a 10 mm por panela.

Aumento do Rendimento Metálico

Esse cliente realizava o fechamento da válvula para evitar a passagem de escória quando a panela alcançava um certo peso médio determinado. Muitas vezes essa válvula era fechada de maneira precoce. Com o uso do sistema de detecção de escória, foi possível reduzir o remanescente de aço, alcançando uma economia de até 1.2 ton por panela, resultando em um substancial aumento do rendimento metálico.

Aumento da Vida Útil do Distribuidor

A redução de escória armazenada no distribuidor reduz proporcionalmente os processos químicos e físicos, de corrosão e desgaste do refratário e dos componentes utilizados para o esvaziamento do recipiente, como mostra a Figura 4. Logo, há uma possibilidade de aumentar a vida útil do distribuidor.

Figura 4: Resultado da corrosão e desgaste do refratário devido ao acúmulo de escória.

Aumento da Vida Útil da Válvula Gaveta

A grande quantidade de escória, devido à sua alta dureza (capacidade de abrasão), causa desgastes na válvula gaveta à medida que a atravessa, como pode ser observado na Figura 5. Logo, a rápida detecção da passagem de escória propicia um maior desgaste da válvula gaveta, e, por conseguinte, redução de sua vida útil.

Figura 5: Exemplo de desgaste da válvula gaveta gerado pela passagem excessiva de escória.

Maior Segurança para os Operadores

As perfurações no distribuidor, causadas pelo depósito de escória, representa grande perigo para os operadores. Contudo, quando a quantidade de escória depositada é menor, também é menor a chance de perfurações por corrosão que podem ocorrer no recipiente.

Aumento da Qualidade Superficial e Interna do Produto

Quanto maior a quantidade de escória remanescente no distribuidor, maiores são as possibilidades da escória alcançar o produto final do lingotamento e se aglomerar em inclusões, como pode ser observado nas Figura 6 e Figura 7. Sua presença afeta negativamente às propriedades mecânicas do produto, o que pode levar a formação de trincas, bem como à sua desclassificação. Logo, a ausência de escória representa uma maior qualidade superficial e interna do produto.

Figura 6: Defeitos superficiais e internos causados pela presença da escória no produto final.

Figura 7: Defeitos superficiais e internos causados pela presença da escória no produto final.

Conclusão

O estudo aponta que com o uso do sistema de detecção de escória é possível reduzir em média 8.6 segundos de fluxo de material enviado ao distribuidor, o que corresponde a aproximadamente 250 kg de escória e aço e ter um ganho no rendimento metálico em 1.2 toneladas por panela.

Além disso, com a redução da passagem de escória, o acúmulo que antes chegava a 10 mm de escória, diminuirá proporcionalmente. Logo, poderá ser observado a longo prazo, o aumento da vida útil do refratário do distribuidor, que não mais sofrerá potencialmente o ataque químico pelos óxidos que compõem a escória. Do ponto de vista operacional, o número de corridas por sequência será maior, pois o processo não precisará ser interrompido para esvaziamento da escória em potes de escória.

Por fim, é possível concluir que não há nenhuma vantagem em permitir a passagem de escória da panela para o distribuidor, e a aquisição de um sistema capaz de detectar a passagem de escória nesta etapa de transferência de aço líquido é uma ferramenta fundamental quando se deseja alcançar maior qualidade e rendimento.