Perda de rendimento metálico associada aos métodos de controle de corte por contato podem acumular prejuízos ao longo do tempo. Porque os métodos baseados em limit switches e encoder não conseguem consistência e precisão no comprimento dos tarugos, bloom, beam blanks e placas? E porque a perda de corte é, em muitos casos, maior que 50 mm?

Quando estamos cercados de máquinas que se erguem a cima de nossas cabeças – como é o caso das Máquinas de Lingotamento Contínuo – ou pensamos em tarugos que chegam ao peso de toneladas, muitas vezes temos a tendência de enxergar as coisas em grandes escalas. Essa tendência pode esconder problemas de produção que representam prejuízos que, em muitos casos, atingem valores milionários. Estamos falando da perda do rendimento metálico na aciaria com a imprecisão do corte do produto.

Essa é uma tendência que se mostra totalmente coerente no que diz respeito ao controle do tamanho do tarugo. Graças aos métodos mais tradicionais de controle de corte, a tolerância de erro de corte acaba variando largamente e alcança números que, quando contabilizados, representam prejuízos de milhares de dólares em função da perda do rendimento metálico na aciaria.

Os métodos por contato de controle de corte

Para minimizar os problemas de tamanho ocasionados por erros de corte do tarugo, vários métodos de controle são comumente empregados e os mais tradicionais que encontramos são:

- Controle de Corte por “Bandeirola”;

- Controle de Corte por Encoder/Resolver.

O controle do tamanho do tarugo lingotado através das “Bandeirolas” é um dos métodos mais encontrados nas siderúrgicas. Trata-se de uma forma de controle por contato onde os sensores (bandeirolas) são manualmente posicionados no comprimento limite desejado para o corte. Quando o aço lingotado toca a “bandeirola”, esta envia o sinal de clamp que inicia o processo de corte.

Já o controle do comprimento por Encoder/Resolver, controla o tamanho do tarugo através do contato direto do encoder com o tarugo. Basicamente, estes sensores de contato controlam o tamanho do tarugo através do controle de rotações em seu próprio eixo.

O problema desses métodos de controle de corte por contato é que eles são vulneráveis a uma série de fatores pelos quais todo método por contato é suscetível.

Por ser um método manualmente posicionado, por exemplo, as bandeirolas são suscetíveis às imprecisões de posicionamento, se desgastam por atrito com tarugo, demandam um grande esforço de manutenção e tempo para mudança de posição para cada novo comprimento desejado, além de expor desnecessariamente o operador às condições insalubres do leito do lingotamento. Por sua vez, os encoders/resolvers de controle estão suscetíveis ao desgaste, patinação e perda de contato. Problemas muito comuns quando se trata de medições em temperaturas superiores a 900 °C.

Quando a maior tolerância representa maiores prejuízos

Graças à falta de consistência e precisão dos métodos de medição por contato, a maioria das siderúrgicas adota um fator de segurança para os erros de corte. Uma tolerância, que tem como objetivo de assegurar que o billet não saia com o comprimento menor do que o pretendido, uma tolerância que, de maneira geral, gira em torno dos 30 mm.

Resumindo, para não produzir um tarugo com tamanho menor que o desejado e ocorrer a perda da peça, acaba-se por preferir produzir um billet que exceda o comprimento desejado. Não seria uma forma ruim de reduzir custos, em primeiro momento, mas graças à inconsistência dos métodos de corte por contato, essa tolerância vai sendo cada vez mais flexível. Em siderúrgicas cujos métodos de manutenção e controle dos equipamentos de controle de comprimento são menos rigorosos essa tolerância pode superar a marca dos 50 mm.

É possível calcular, de uma maneira simplificada, os valores aproximados do prejuízo acumulado pela perda de rendimento metálico. Muitas das vezes esse valor nem ao menos é conhecido. Para isso, utilizamos a fórmula:

Δs = (Δt * Vm) * TT

↔

Δs=(60 * (HpD * DpA) * CS) * ((TU/1000) – 0,0001)

Onde:

TT – Total Tolerance

HpD – Daily operation hours

DpA – Days per year

CS – Cast Speed

TU – User Tolerance

Através desse cálculo, utilizando dados reais coletados de clientes, foi possível ter uma noção dos números relacionados à perda de rendimento metálico graças ao erro de corte. Os valores foram dispostos na tabela a seguir:

| Costumers | Avg. Length Variance | % Short | Yield Loss | Yield Cost/Month |

| 1 | 1.5 in (40 mm) | 10% | 0,59% | $224,809 |

| 2 | 1 in (25 mm) | 21% | 0,32% | $131,493 |

| 3 | 1 in (25 mm) | 3% | 0,38% | $152,115 |

O cliente 1, com variação de tolerância de comprimento de 40 mm registra 10% de tarugos sendo cortados abaixo do tamanho desejado, acumulou uma perda de rendimento metálico de 0,59%, o que representa um custo mensal de mais de 220 mil dólares. Nesse ritmo, o cliente teria um prejuízo anual acumulado maior que 2,6 milhões de dólares. O cliente 2, com uma variação média de corte de 25 mm, registrou 21% de tarugos cortados abaixo do tamanho desejado, e somou uma perda de rendimento de 0,32%. Isso acumula uma perda anual de mais de 1,5 milhão de dólares. Finalmente, o cliente 3, com os mesmos 25 mm de variação, acumula 1,8 milhão de dólares em prejuízos por perda de rendimento metálico.

Maior precisão e consistência são as soluções para o controle de corte

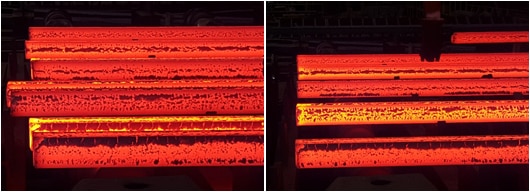

Para reverter esses prejuízos, a solução é investir em métodos de controle de comprimento com maior precisão e consistência. Um sistema de medição que utiliza tecnologia a laser – non-contact – permite a eliminação dos recorrentes problemas sofridos pelos métodos tradicionais de controle de corte por contato.

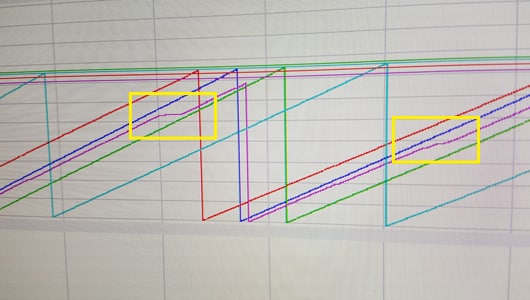

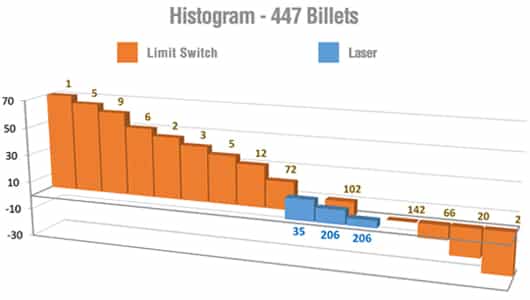

A comparação de dados reais coletados por um cliente, usando-se de um sistema de controle de comprimento por laser, evidencia a grande diferença de consistência e precisão entre os métodos de controle de comprimento. A confiabilidade do controle a laser se destaca ao apresentar uma variação de corte mínima entre os tarugos.

Conclusão

As limitações dos métodos de controle de tamanho de corte (tarugos, bloom, beam blanks e placas) são muitas e são largamente conhecidas. Ainda que sejam amplamente utilizadas dentro da siderúrgica, essas ferramentas provam-se ineficientes, quando colocados em perspectiva. Não é incomum a contabilização de prejuízos milionários associados às vulnerabilidades desses métodos de controle de corte.

Quando a redução de custos e despesas se torna uma das principais diretrizes do mercado, a aquisição de um equipamento de medição do tamanho dos tarugos baseado em tecnologia non-contact especificamente projetado para eliminar problemas causados pelo sistema mecânico de controle – como falta de precisão e segurança do operador – e para resolver problemas comuns dos métodos de medição para contato via encoder – como frequentes patinações, trepidações, desgaste ou deformação no diâmetro das rodas do sensor e manutenção constante – é fundamental para o alcance de tais metas. Provando-se um dos melhores investimentos em relação ao custo/benefício para a redução das perdas em função da redução do rendimento metálico.

Deve-se ressaltar que a laminação também poderá apresentar uma redução significativa nas perdas das pontas das barras já que a tolerância de corte é menor. Desse modo ganha o produtor do tarugo e ganha seu principal cliente.