Frequência na mesa de oscilação irregular do molde gerada pela falta de calibração do sensor de nível de aço traz grandes prejuízos para a produção, manutenção e qualidade.

Aciaristas notam que a desclassificação de produtos em empresas siderúrgicas pode estar correlacionada a problemas com a mesa de oscilação de máquinas de lingotamento contínuo.

Conforme informado por um cliente, a equipe de manutenção estava lidando com excesso de tempo de parada de manutenção.

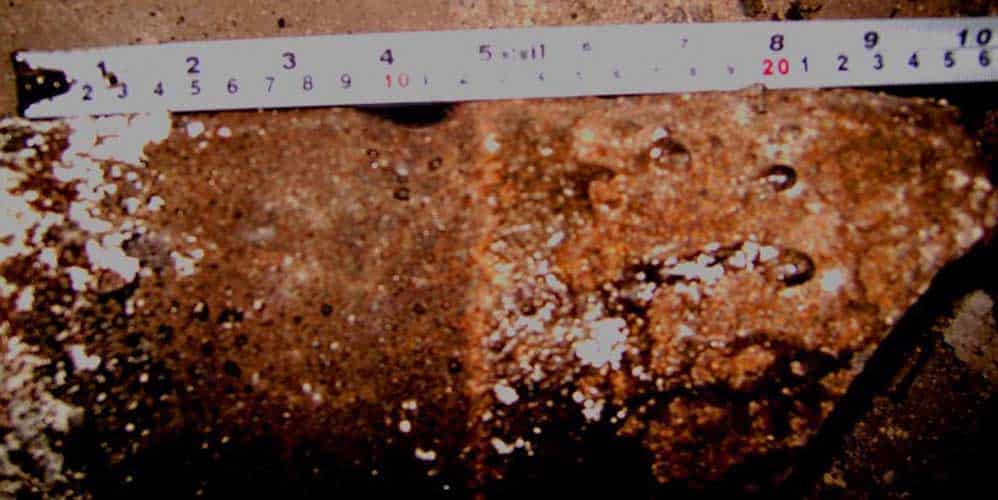

Incidentes contínuos de breakout ou problemas ligados à mesa de oscilação e ao molde também coincidiam com a queda da qualidade dos produtos, que vinham apresentando cada vez mais trincas e pele dupla.

Figura 1: Figura mostra consequência de breakout.

Figura 2: Figura mostra ambos tarugo e bloco com trincas.

Com o objetivo de investigar e solucionar os problemas que estavam acontecendo na siderúrgica, o cliente entrou em contato com a Tozato.

A pedido da empresa, a equipe de engenharia da Tozato viajou até a empresa com o objetivo de conduzir a investigação usando um equipamento que possibilita analisar a trajetória, vibrações e condições metalúrgicas da mesa de oscilação do molde.

Detecção e análise do problema

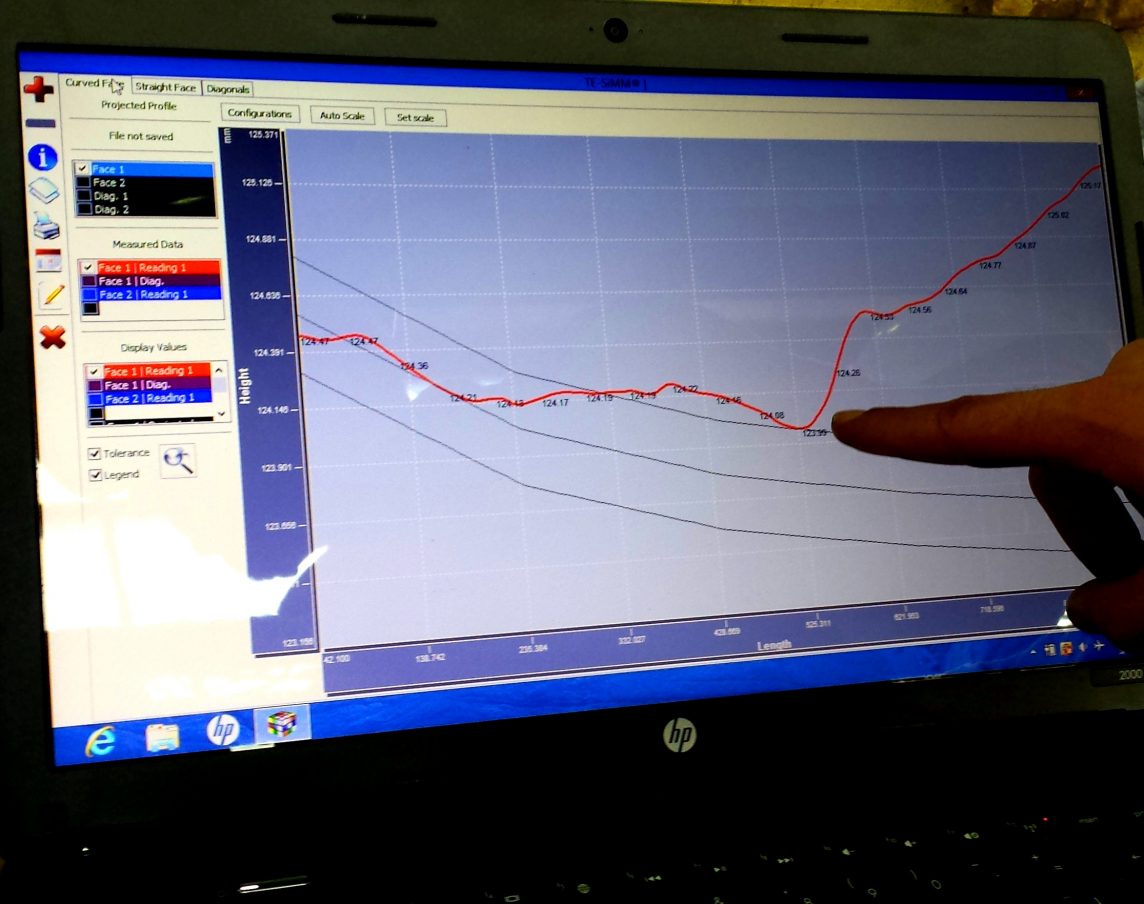

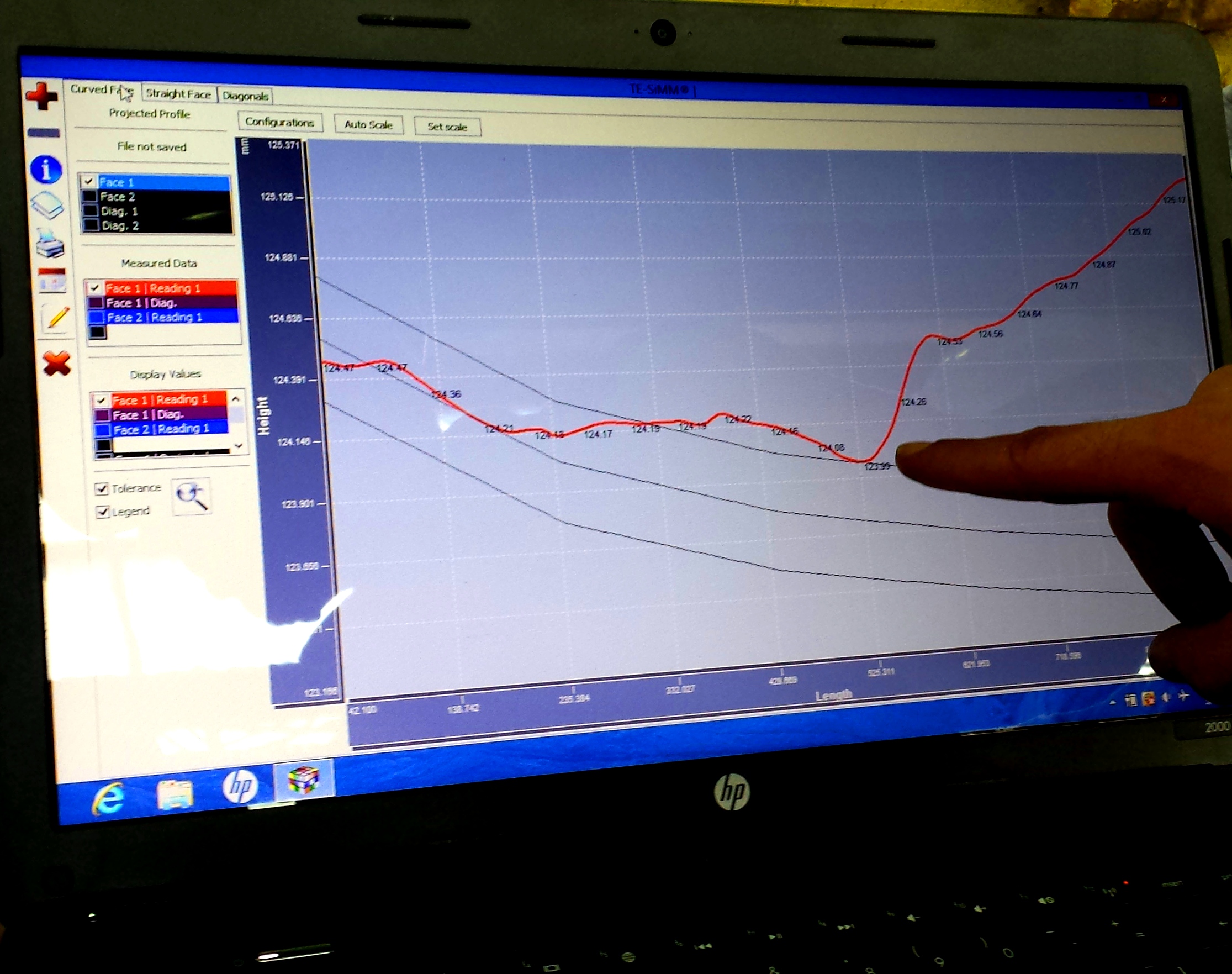

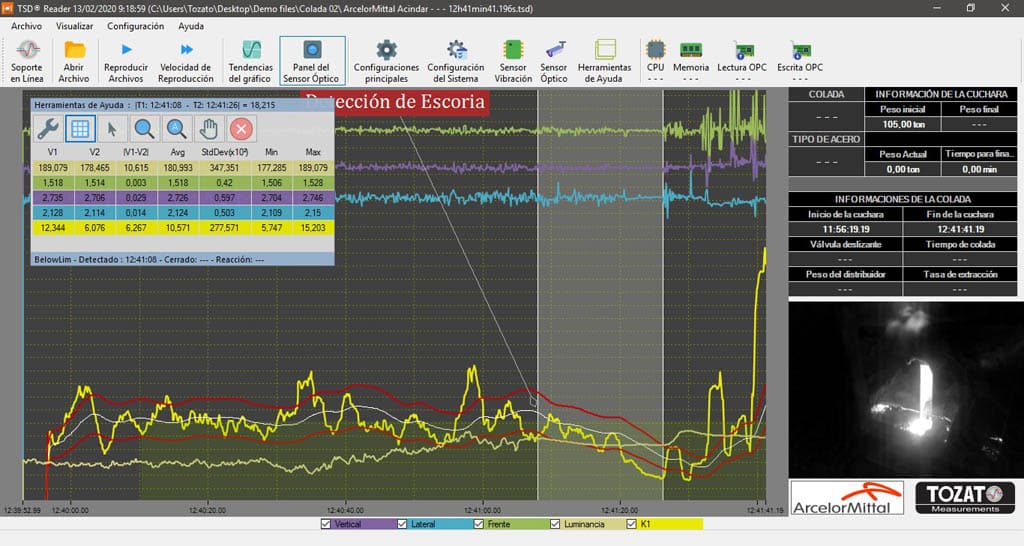

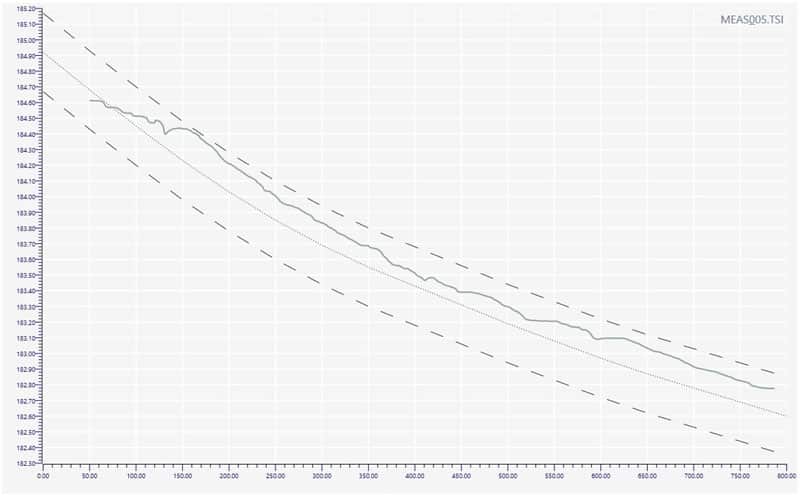

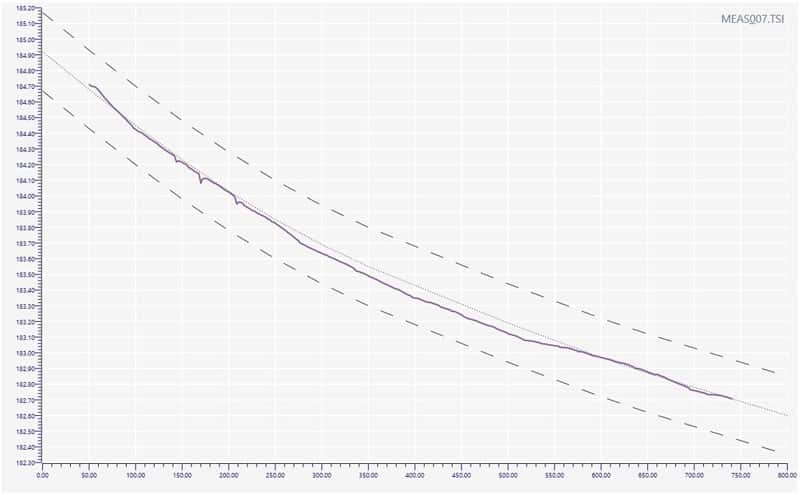

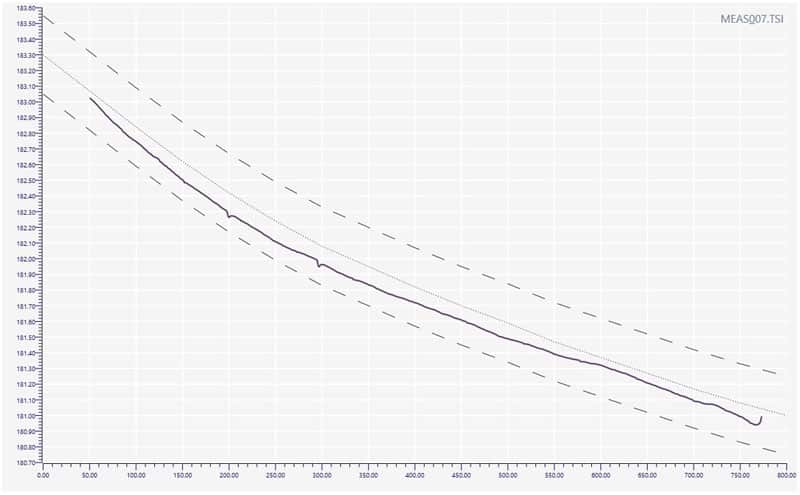

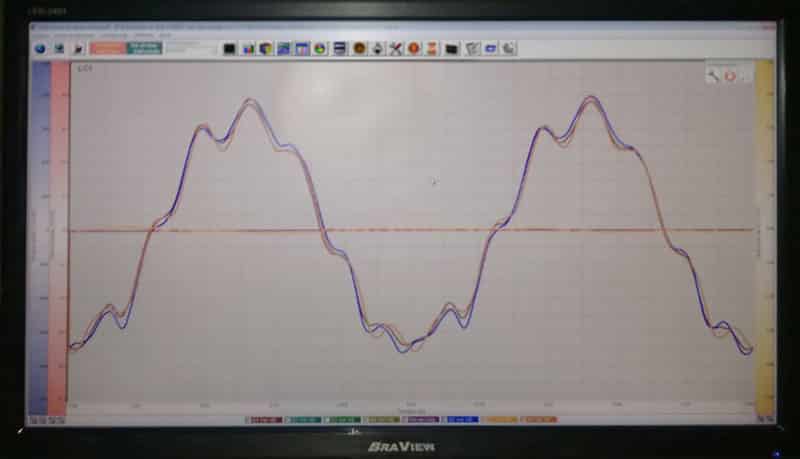

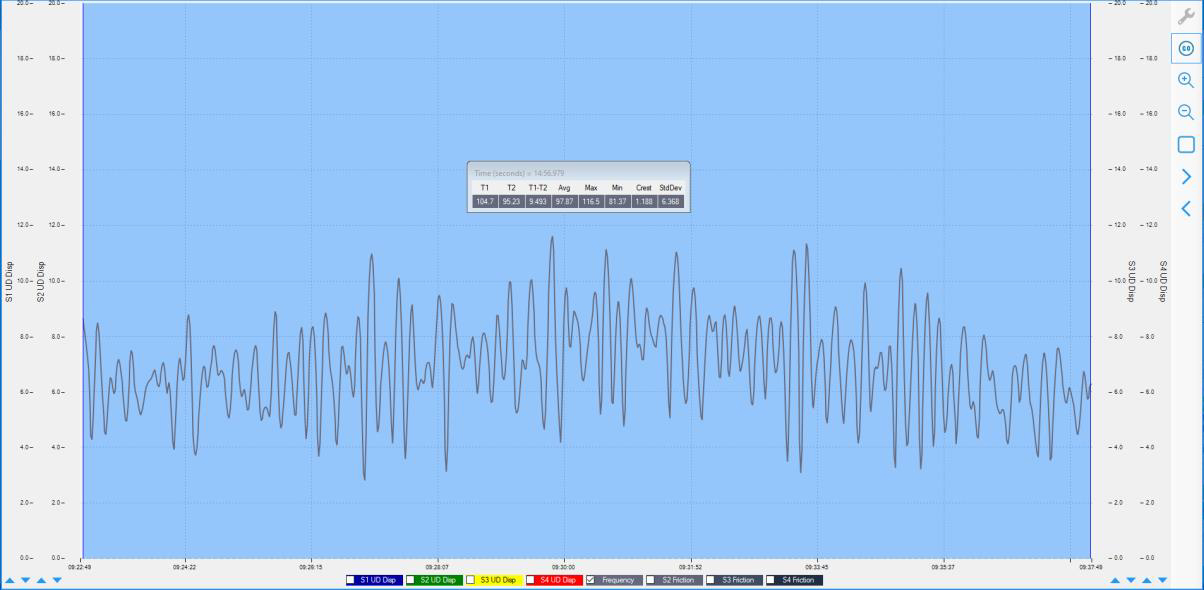

O agravante foi encontrado a partir da medição da mesa de oscilação com um equipamento de alta tecnologia da Tozato Measurements. Foi possível constatar que a frequência da mesa de oscilação estava sofrendo grandes alterações (de 81 cpm a 116 cpm) em questão de poucos segundos.

Esse aumento e redução abrupta da frequência não só causavam desgaste extra nos moldes de cobre como também repercutiram em breakouts, além de causar a desclassificação dos produtos formando trincas severas e sangrias recorrentes.

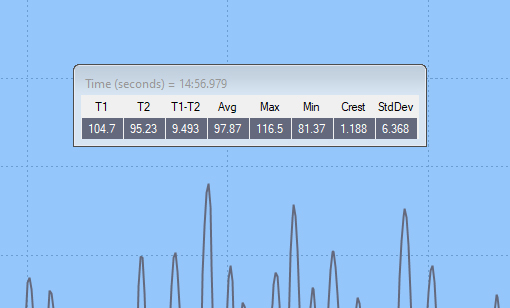

Figura 3: Figura mostra picos de variação de frequência na trend line.

A suspeita foi de que as altas e rápidas alterações na frequência de oscilação da mesa osciladora estavam sendo causadas pela falta de calibração do sensor de nível de aço líquido do molde de cobre.

Uma vez que este estava sem calibração adequada, o motor era acionado em comando do driver para compensar a frequência, ora para aumenta-la, ora para diminui-la.

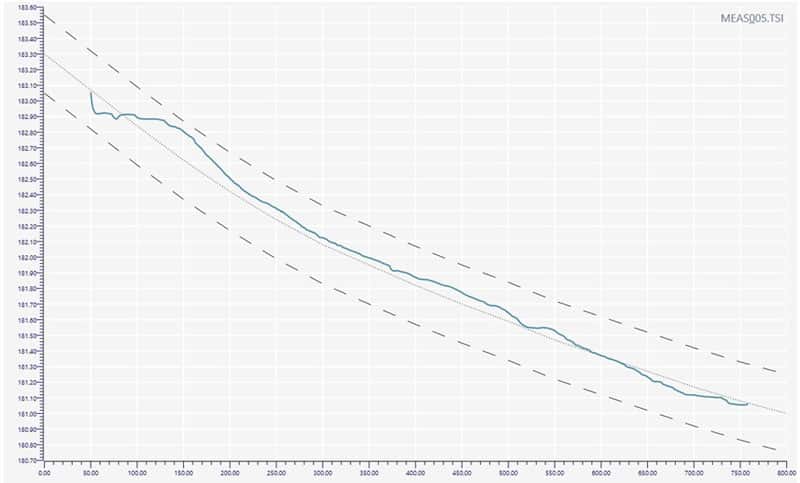

Figura 4: Figura mostra, no curto tempo de exatos 14 minutos e 56 segundos, cuja variação mínima era de 81.37 cpm e máxima de 116.5 cpm.

É de conhecimento comum que a máquina de lingotamento contínuo opera a partir dos impulsos motorizados que por sua vez auxiliam na oscilação da mesa osciladora e, em uma frequência estável, proporciona qualidade na fabricação dos produtos finais. Todavia, quando há um problema com a calibração do sensor de nível de aço, essa frequência pode alterar e causar grandes problemas nas áreas de produção e qualidade de tarugos, como foi o caso deste cliente.

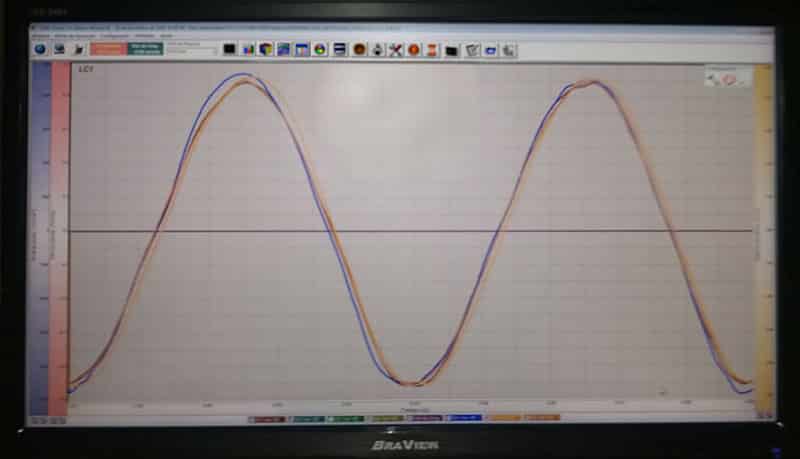

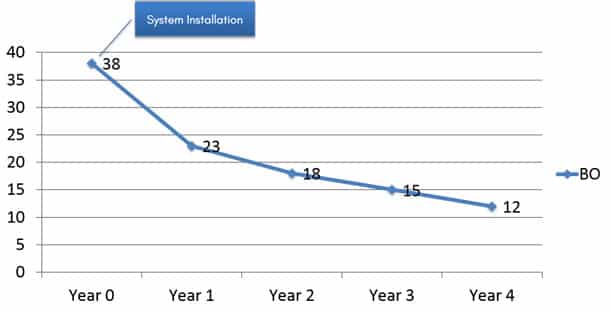

Soluções imediatas foram prestadas pela equipe de engenharia da Tozato. Após comprovar a eficácia do sistema de monitoração, a empresa fez a instalação permanente deste equipamento para dar continuidade ao controle sobre a mesa de oscilação do molde.

Conclusão

Com a utilização deste instrumento de alta precisão e resolução da Tozato, a empresa foi capaz de aumentar a produção, de maneira que a qualidade estivesse dentro dos padrões exigidos, evitando gastos maiores com manutenção e perda de produto para a empresa, uma vez que o uso deste sistema proporcionou maior vida útil para os moldes e da mesa osciladora, agindo contra romboidade e ovalidade, além de se provar eficiente na diminuição drástica da incidência de breakouts.