Muitos fatores podem ser causadores dos defeitos superficiais no produto durante o processo de lingotamento contínuo; porém existem dois muito comuns que precisam de uma atenção especial: os erros de trajetória do oscilador e desgastes do tubo.

Entretanto, nem sempre foi possível constatar e comprovar a correlação desses dois fatores. Com o avanço da tecnologia de monitoração de oscilação e da tecnologia de medição das faces internas do molde, essa relação pôde ser comprovada. Entenda o porquê:

Erros de Trajetória (Eixos X-Y-Z)

Com altos gastos devido às altas taxas de desclassificação de seus produtos, um cliente procurou a consultoria da Tozato para avaliar as condições de seu oscilador. O produto da empresa em questão apresentava grande incidência de trincas de quina.

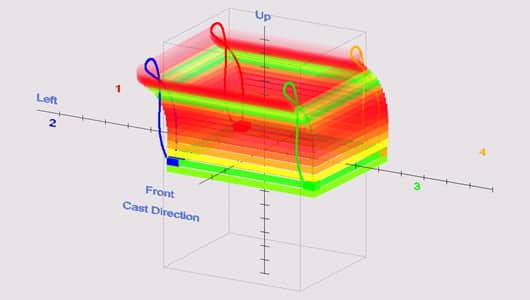

Com o uso de uma ferramenta para monitoração da oscilação do molde, foi possível verificar as condições reais dos osciladores. Após a coleta dos dados, foi identificada um grave erro de deslocamento frontal e lateral nos dois veios. A combinação dos erros de deslocamento frontal e lateral causa um efeito “peneira” no molde, agitação na área de meniscus, altera a taxa de transferência de calor, interfere na lubrificação além de aumentar a fricção no molde.

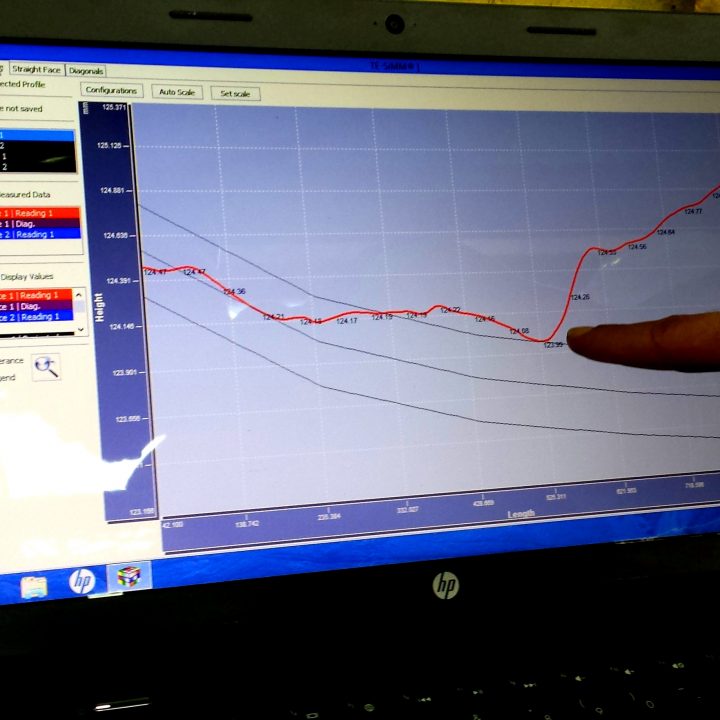

Usando a tecnologia de monitoração, foi possível identificar uma excessiva fricção na parte de cima do molde. Essa alta fricção (destacada em vermelho na imagem a baixo) ocorre devido aos erros de deslocamento acima mencionados e resulta em desgaste prematuro da camada de cromo, especialmente nas quinas.

As Consequências dentro do Molde

Somente identificar a grande fricção sofrida na região do meniscus do molde durante o movimento de oscilação, entretanto, não comprova a relação que ela tem com o desgaste sofrido pelo molde.

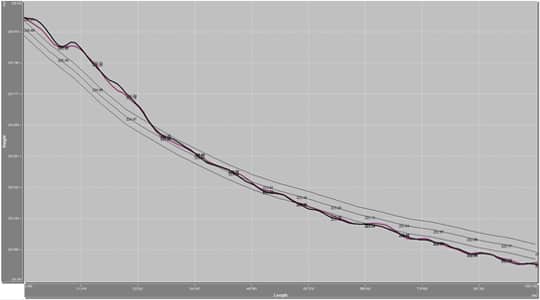

Tendo isso em mente, utilizando-se de uma ferramenta de medição do perfil e desgaste do molde, a equipe da Tozato coletou dados da conicidade (taper) dos moldes, onde foi detectado um desgaste prematuro exatamente na região do meniscus.

Com os dados em mãos, ficou constatado que o desgaste do molde era totalmente condizente com a fricção sofrida durante a oscilação, provando a relação que existe entre esses dois fatores.

Saiba mais sobre a Consultoria de Monitoração da Oscilação

A monitoração da oscilação do molde em máquinas de lingotamento contínuo gera retorno financeiro próximo a dois milhões de dólares por ano. Esses números foram comprovados através do feedback por parte de clientes que adotaram regularmente esta prática.

Quatro casos foram analisados para chegar a essa conclusão: Um cliente do grupo ArcelorMittal, acumulou uma economia anual de 420 mil dólares em redução de breakout. Um cliente do grupo Riva, economizou 700 mil por ano em gastos de manutenção. Um cliente do grupo Nucor chegou à economia de 1,4 milhões de dólares por ano por diminuição de desclassificação do produto. E, finalmente, um cliente do grupo Gerdau teve um ganho anual de 1,75 milhões de dólares apenas com o aumento da velocidade de lingotamento e garantindo-se em um patamar de segurança operacional dentro da faixa segura, ou seja, em prática medindo o tempo de estripamento negativo a fim de garantir um valor dentro da faixa de segurança apontada por especialistas em metalurgia.

Fica o convite para uma rápida reflexão: Sua planta realiza medições de oscilação e conicidade de tubo? Já calculou quanto seria o retorno financeiro para sua empresa com a redução de 50% de ocorrência de breakouts, aumento de 70% da vida útil do molde e redução de 25% de defeitos superficiais?

Afinal, baixar custos é sempre a meta mais inteligente nos tempos atuais.